PROBLEM SOLVING

PROBLEM SOLVING

課題解決

その悩み、見過ごしていませんか?

その悩み、見過ごしていませんか?

- 生産ラインのボトルネック、「分かってはいるけど後回し」になっていませんか?

- 設備の老朽化や使いにくさ、人手不足による負担増、

効率化や省人化・省エネの必要性――。 - 現場は毎日動いているからこそ、

改善したい気持ちはあっても、立ち止まって考える時間が取れない。

その状況、私たちはよく分かっています。

設備を入れ替えれば、

すべて解決するわけではありません

設備を入れ替えれば、すべて解決するわけではありません

集塵機をはじめとした環境改善設備、表面処理設備・ショットブラスト設備、鋳造設備、そして自動化設備。

こうした設備は、導入することで解決できる課題もあれば、既存設備の改善や改造で解決できる課題もあります。

設備が古くなったから更新する。新しい技術が出たから入れ替える。それだけが正解ではありません。

大切なのは「更新するか」「活かすか」を

見極めること

大切なのは「更新するか」「活かすか」を見極めること

今使っている主力機や周辺設備は、本当に限界なのか。

制御や構成を見直せば、まだ使えるのではないか。

安全性や品質の面で、更新が必要な部分はどこなのか。

マシンテック川上では、集塵・環境改善、表面処理・ショットブラスト、鋳造、自動化といった各分野の知見をもとに、現場の状況を整理し、

- 更新

- 改善

- 改造

- 運用の見直し

この中から、現場にとって本当に意味のある選択を判断します。

ゴールは設備ではなく、現場がどう良くなるか

ゴールは設備ではなく、現場がどう良くなるか

私たちが見ているゴールは、設備そのものではありません。

- 作業を省力化したい

- 人手不足を補うため省人化したい

- エネルギーコストを抑え、省エネにつなげたい

- 生産性・品質・安全性を安定させたい

その目的に対して、

新規設備の導入が最適なのか、

既存設備の改善で十分なのか、

段階的な対応が現実的なのか――

一緒に考えることを大切にしています。

提案・対応事例

提案・対応事例

これまで実際にご提案させていただいた事例をご紹介します。

当社ではご提案の際に貴社のメリットを十分にご理解いただくため、改善効果等についても丁寧にご説明します。

これまで実際にご提案させていただいた事例を5つご紹介します。

当社ではご提案の際に貴社のメリットを十分にご理解いただくため、改善効果等についても丁寧にご説明します。

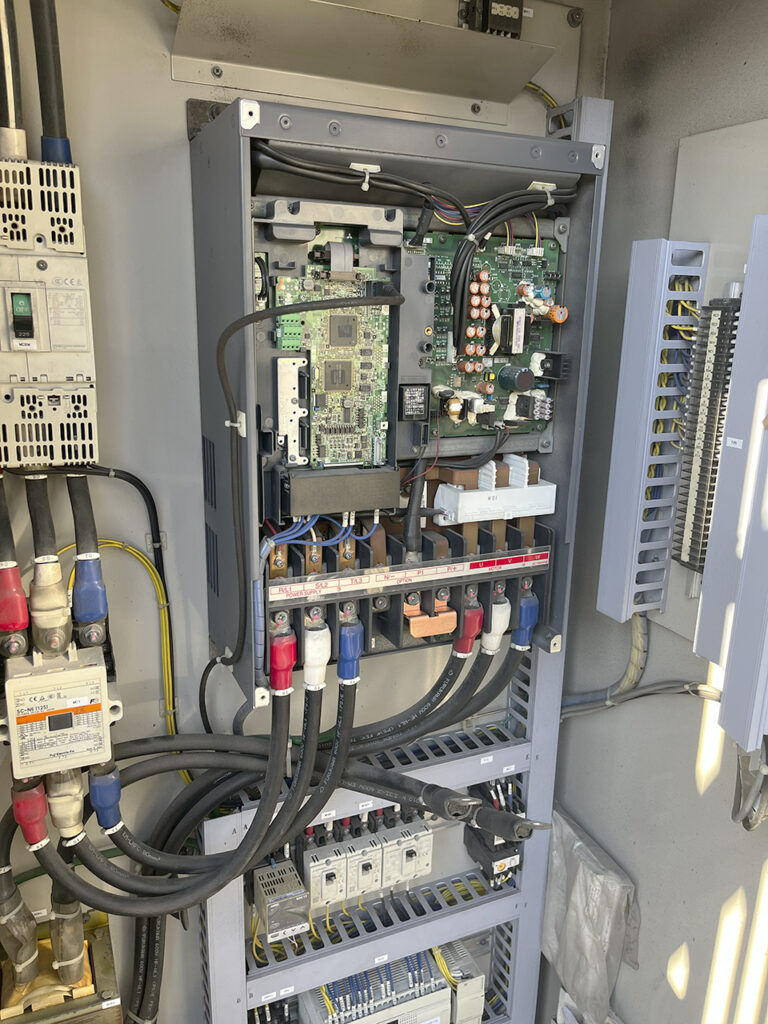

提案事例1 集塵機の風量制御を「ダンパー」から「インバータ回転制御」へ改善

背景・課題

集塵機の風量調整をダンパーで行っている現場では、必要風量が変動してもモーターは基本的に60Hzで回り続けるケースが多く見られます。

その結果、風量は調整できても「絞っているだけ」で電力面のムダが残りやすく、運用の柔軟性にも課題が出やすい状態になります。

課題の本質:絞る運用は“ムダが残りやすい”

ダンパー制御は、風の通り道を絞って風量を落とす方式です。

つまり、モーターは頑張り続けたまま、風量だけを調整している状態になりがちで、「現場の発塵量に合わせて、必要な分だけ回す」という運用が難しくなります。

ご提案内容

風量制御をダンパー中心の運用から、インバータによる回転数制御へ切替。

発塵量や必要能力に応じて、モーター回転数(周波数)を最適化し、常に“適正風量”で運転できるようにしました。

併せて、現場での使いやすさを踏まえ、回転数の上限・下限や立上げ時間、警報設定なども設備条件に合わせて調整します。

改善効果

- 電力量・電気代の低減が期待できる

必要な分だけ回す運用にできるため、ムダな電力を抑えられます。特にモーター容量が大きく、稼働時間が長い設備ほど効果が出やすくなります。 - デマンド(契約電力)対策にもつながる可能性

回転数を抑えた運転によりピーク電力を作りにくくなり、契約電力(基本料金)面でのメリットが出る場合があります。 - 運用がシンプルになり、調整がラク

ダンパー開度の微調整ではなく、設定値(周波数)で管理できるため、現場の変動に合わせた運用がしやすくなります。 - 安定操業・作業環境の実態に合った運転へ

過剰風量を抑え、必要風量を確保しやすくなるため、現場に合った集塵運用につながります。

導入までの流れ

- 現地確認・ヒアリング(現状の運転状況、風量調整方法、制御盤・電源条件の確認)

- 効果の目安と方針提示(運用改善案、制御方式、概算の削減イメージ共有)

- 御見積・仕様確定(インバータ容量選定、保護・安全回路、操作方法の整理)

- 施工・切替工事(配線・盤改造・試運転準備)

- 試運転・パラメータ調整(回転数上限/下限、立上げ時間、警報設定など最適化)

- 運用引継ぎ・アフターサポート(現場での操作説明、必要に応じた再調整)

まずは簡単チェック

下記のようなことに当てはまりませんか?

- 風量調整がダンパー中心で、モーターはほぼ60Hzで回りっぱなし

- 発塵量が変わっても、運転条件をこまめに最適化できていない(触りづらい/触る時間がない)

- 電気代・デマンドが気になるが、現状はとりあえず今のままで運用している

お問い合わせ

インバータ化で効果が出るか、一次診断します。設備写真と運転状況だけでもOK。

まずはお気軽にご相談ください。

提案事例2 フィルター交換後に「目詰まりが早い・寿命が短い」を根本から改善

よくあるご相談

「フィルターを新品に交換したのに、すぐ目詰まりして差圧が上がる」

「交換周期が短く、保全負担と操業への影響が大きい」

こうしたご相談は少なくありません。

課題の本質:フィルター交換“だけ”では解決しない

フィルターを新品にすると通気抵抗が下がり、風量は上がります。

しかし、その状態で風量・風速が過剰なまま運転してしまうと、粉塵の取り込み量が増え、結果として目詰まりが早まることがあります。

また、粉塵が細かく付着性(剥離性)が悪い場合は、フィルター仕様・払い落とし条件・運転条件のどれかが合っていないだけで、同じトラブルを繰り返します。

調査で見えてきた主な原因

現場確認の結果、以下の“見落とし”が重なっていました。

- フィルター交換後に、風量測定や運転条件の見直しを実施していない

(ダンパー開度調整/インバータのパラメータ調整が未実施) - 粉塵が細かく付着しやすいにも関わらず、粉塵に対して適正なフィルター仕様になっていない

(材質・目付・表面処理などの選定不足) - 払い落とし機構(パルス・シェーキング等)が、適正に動作しているかの確認が不足

(設定値・エア供給・弁動作・シーケンス等の影響)

ご提案・実施内容(改善の打ち手)

当社では「フィルターを替える」だけで終わらせず、集塵機全体を運用込みで整えることを重視しています。

本件では以下をセットで実施・提案しました。

- フィルター交換後の風量・運転条件の適正化

新品状態の“フル風量運転”にならないよう、ダンパー開度の最適化、またはインバータ回転数(周波数)の見直しにより、必要風量へ整えました。 - 粉塵性状に合わせたフィルター仕様の最適化

粒径・付着性・剥離性を踏まえ、目詰まりしにくく、払い落としが効きやすい仕様へ見直しました。

※国内製・海外製を含む複数メーカーのラインナップから、用途に合わせて最適案をご提案します。 - 払い落とし機構の点検・条件見直し

パルス/シェーキングの動作確認、設定値の妥当性、エア供給や弁の状態など、

「落とす仕組みが本来の性能を出しているか」を確認し、必要に応じて調整しました。

改善効果

- フィルター交換後の目詰まり進行が緩和し、差圧の安定につながった

- 交換周期の延伸が見込め、保全負担・突発対応リスクが低減

- 運用が整い、長期の安定稼働へ寄与

まずは簡単チェック

下記のようなことに当てはまりませんか?

- フィルター交換後、風量測定やダンパー/インバータ調整をしていない

- 粉塵が細かく付着しやすいのに、同じ仕様のフィルターを繰り返し使用している

- 払い落としが効いているか、設定や動作確認をしていない

お問い合わせ

「フィルター型式が分からない」「まずは現状だけ見てほしい」でも問題ありません。

運用状況(稼働時間・差圧推移など)とフィルター/設備の写真があれば、一次診断のうえ、改善の方向性をご提案します。

まずはお気軽にお問い合わせください。

提案事例3 集塵機(局所排気装置)の法定点検+熟練者の設備点検で不具合を早期発見・安定稼働

背景・課題

集塵機(局所排気装置)は、法令に基づく法定点検が必要な設備です。

本件では、法定点検の実施に加えて、熟練者による集塵機の設備点検(実務視点の点検)もあわせて行い、現場のトラブル要因を早期に洗い出すことを目的としました。

点検で判明した不具合(原因の特定)

点検の結果、集塵機の性能を左右する払い落とし機構において、動作不良・機能低下が疑われる箇所を確認しました。

払い落としが適正に機能しないと、フィルターの目詰まりが進行しやすくなり、差圧上昇や能力低下、突発停止などのリスクが高まります。

改善提案・対応内容

不具合箇所の状況を整理したうえで、

- 原因の切り分け(動作確認・関連部位の点検)

- 改善方針の提示(復旧方法・再発防止の考え方)

- 必要部品の選定・手配

を行い、部品交換を実施しました。

改善効果

部品交換後、払い落とし機構が正常に機能する状態へ復旧し、

- 払い落としが安定して効く

- 目詰まり進行の抑制が期待できる

- 差圧上昇や能力低下のリスクを低減

といった効果が見込まれ、結果として設備の安定稼働につながりました。

まずは簡単チェック

下記のようなことに当てはまりませんか?

- 差圧が上がりやすく、フィルター交換頻度が増えている

- 払い落としが効いているか、動作確認をしばらくしていない

- 法定点検はしているが、集塵機の「実務点検」まで手が回っていない

お問い合わせ

集塵機(局所排気装置)の法定点検に加えて、熟練者の設備点検まで含めて一次診断します。

設備写真と運転状況だけでもOK。まずはお気軽にご相談ください。

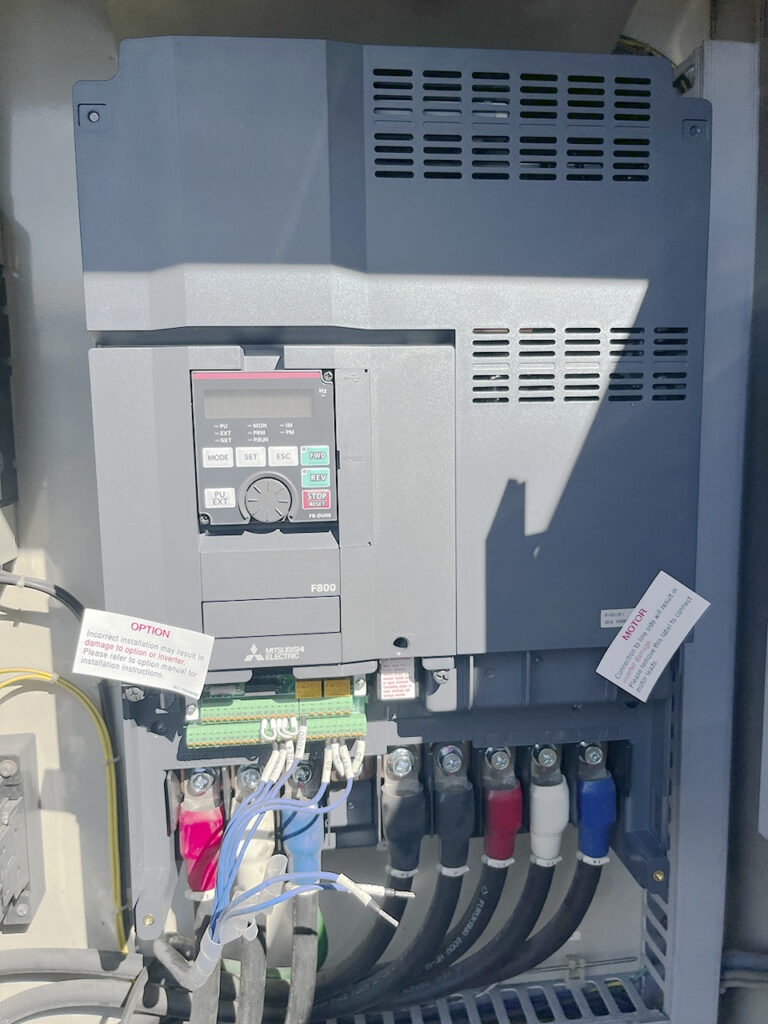

提案事例4 集塵機の高温停止を「冷却モード制御」で回避し、設備停止と手戻りを削減

背景・課題

夏場の高温環境下で、集塵機(周辺設備を含む)が吸気温度の上昇により保護回路(安全回路)が作動し、設備が停止してしまうケースが発生していました。

一度停止すると、担当者が現場へ行き、装置を復帰・再起動させる必要があり、その間の操業停止に加え、復旧作業の手間やムダな移動が積み重なることが課題となっていました。

課題の本質

温度センサーの検知で停止する仕組み自体は安全上必要ですが、「停止する前に温度上昇を抑えられれば」設備停止そのものを減らすことができます。

本件では、ハード(冷却機構の増設や機器交換)に頼る前に、既設設備の範囲内で制御ロジック(ソフト面)を見直すことで解決を図りました。

ご提案内容(冷却モードの追加)

集塵機の温度をトリガーにして、停止に至る前のタイミングで

- インバータの多段階制御を活用

- PLCからの指令も組み合わせて冷却モードを自動起動

- 冷却用の外気取り込み量を増やす(運転条件を最適化)

といった制御を行えるように改善しました。

※メーカー側の大がかりな改造や機械構造の変更は行わず、制御面の改善のみで対応できるようにした点が特徴です。

改善効果

- 高温による保護停止が発生しにくくなり、設備の突発停止を低減

- 再起動のための呼び出し・移動などのムダが減り、復旧工数を削減

- ハード増設に比べてコストを抑えつつ、冷却効率・安定稼働が向上

まずは簡単チェック

下記のようなことに当てはまりませんか?

- 夏場に設備が高温アラームで止まることがある

- 止まるたびに現場へ行き、復帰・再起動対応が発生している

- 冷却対策をしたいが、まずは大きな設備投資を避けたい

お問い合わせ

既設設備の範囲内で「止めない工夫」ができるか、一次診断します。設備写真と運転状況だけでもOK。

まずはお気軽にご相談ください。

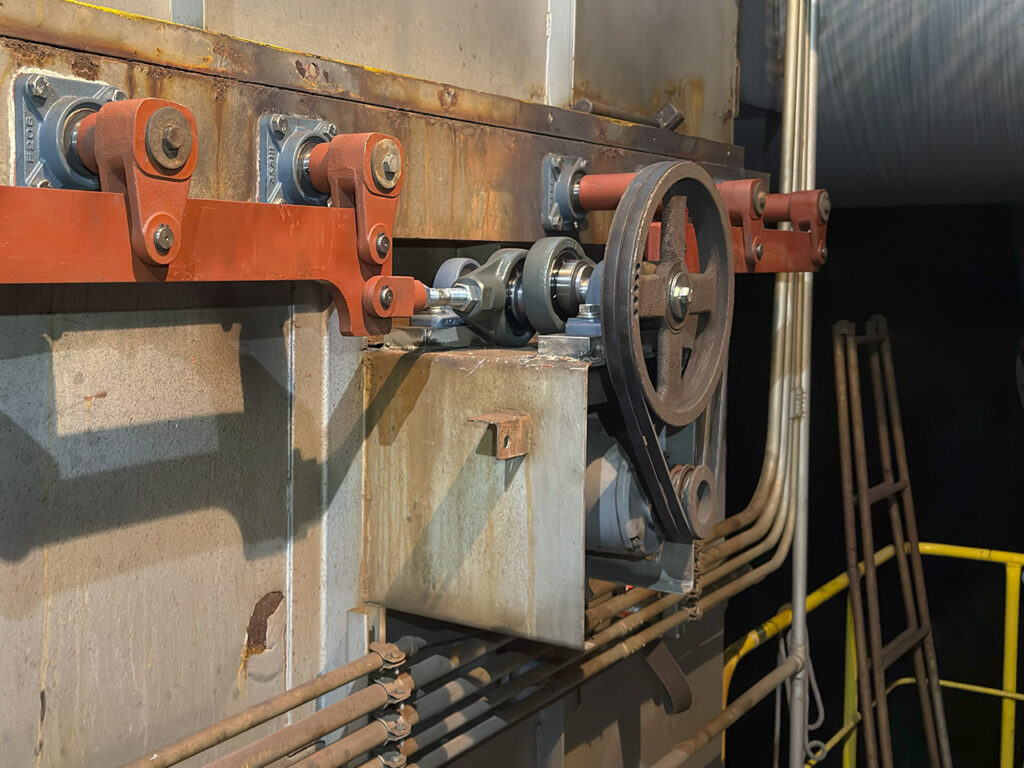

提案事例5 集塵機ダクト内の粉塵堆積を「ダクト径アップ+風量・管内風速の最適化」で清掃頻度大幅減

背景・課題

局所排気ダクトの中に粉塵が溜まり、月1回のダクト清掃が必要になっている――。

こうした状態では、清掃のたびにダクトをバラす手間や作業コストが発生し、設備停止や段取り負担も大きくなります。

また、ダクト内に粉塵が堆積すると、工程によっては着火源(火花・高温部・静電気等)が加わった際に、火災・爆発などの重大事故リスクが高まる可能性があります。

そのため本件は「清掃頻度の低減」だけでなく、安全面(リスク低減)の観点からも改善が必要な状態でした。

調査で分かった原因

既設のダクト径・経路、集塵機の運転条件、風量条件を確認したところ、今回扱っている粉塵に対して必要となるダクト管内風速が確保できていないことが判明しました。

あわせて、搬送に必要な風量(流れる量)自体も不足しており、「速さ」と「量」の両方が足りないことで、粉塵がダクト内で滞留・堆積している状態でした。

ご提案内容(配管径アップ+運転条件見直し+現地測定)

必要な「量」と「風速」を両立させるために、以下をセットで実施しました。

- ダクト径を太くして流量(量)を確保

量を増やすには、配管の“通り道”自体を確保する必要があるため、配管径を見直し(太径化)しました。 - 集塵機の稼働条件を見直し、必要風量を確保

ダクトを太くすると、その分必要となる風量(ファン能力)も増えるため、集塵機側の運転条件も最適化。 - 現地で風速を測定し、管内風速を適正範囲へ調整

風速の実測を行い、粉塵が堆積しにくい条件へ合わせ込みました。

改善効果

- 月1回実施していたダクト清掃を、半年以上の周期へ改善

- ダクト分解清掃の工数・停止時間・コストを削減

- 粉塵堆積による詰まり・風量低下などのトラブルリスクを低減

- ダクト内の粉塵滞留が抑えられ、工程条件によっては火災・爆発リスクの低減にも寄与

運用面での考え方(最適解の提案)

風量を上げることで、条件によってはフィルターの負荷が増え、寿命が短くなる可能性もあります。

当社では、清掃工数・停止ロス・安定稼働・フィルター寿命のバランスを整理し、現地の運用実態に合った最適解をご提案します。

あわせて、粉塵が堆積しやすい工程では、**安全面(粉塵滞留の抑制)**も含めて改善方針を検討します。

まずは簡単チェック

下記のようなことに当てはまりませんか?

- ダクト内に粉塵が溜まり、清掃頻度が高い

- 風量・風速は「感覚」で運用しており、実測したことがない

- 清掃のたびに分解が必要で、工数・停止ロスが大きい

- 粉塵が溜まる箇所があり、安全面も気になっている

お問い合わせ

風量・管内風速の一次診断をします。ダクト経路の情報と設備写真、運転状況だけでもOK。

まずはお気軽にご相談ください。

課題抽出から、導入後まで一貫して伴走します

課題抽出から、導入後まで一貫して伴走します

マシンテック川上では、課題抽出から改善計画の立案、設備導入・改造・据付工事、立ち上げまでを一貫して対応します。

そして、設備を導入して終わりではありません。

運用していく中で出てくる課題、保全・メンテナンス、「もっと良くできないか」という次の改善。

そうした導入後のフェーズこそが本当のスタートだと考え、お客様と長くお付き合いしながら、設備を一緒に育てていきます。

導入までの工程

ヒアリング・現場調査

お客様のお困り毎や、導入したい機械などをお聞かせください。

工場への搬入・設置、作業環境などについてご不安の場合は、別途日程などお打ち合わせのうえ現場調査にお伺いいたします。

ご提案・お見積り

お客様のご要望・ご相談内容を元に最適な機材選定・プランのご提案を費用感と合わせて、現場、経営層、当社の3者間で目的や認識等のすり合わせを十全に行います。

ご契約

ご提案内容と費用にご同意できましたら正式発注をいただきます。

このとき、実際の納期などを必要に応じて、改めてご説明いたします。

機械搬入・設置・納入

予めお打ち合わせをした内容に乗っ取り、機械の搬入・設置等を行います。

操作説明

導入した機械の操作説明を作業担当者様や監督者様ご立会のもとで行います。

また、導入後のアフターサポートなども併せてご説明いたしますので、導入に関わった方、そして直接的に関わる全ての方へ徹底した説明を行い、併せて安全面への配慮も行います。

導入後も改善提案や保守フォローで伴走。

導入して終わりではなく、継続的な成果創出までサポートします。

「何をすべきか分からない」段階

からでも構いません

「何をすべきか分からない」段階からでも構いません

「更新すべきか、まだ使えるのか分からない…」

「どこから手を付ければいいか整理できていない…」

そんな状態でも大丈夫です。

ゴールに向かって、今何をすべきかを一緒に考える。

それが、マシンテック川上の課題解決スタイルです。

まずは貴社の現状をお聞かせください。